آموزش طراحی قالب تزریق پلاستیک و آشنایی با اصول ساخت انواع قالب تزریق پلاستیک

آموزش طراحی قالب تزریق پلاستیک جهت ساخت قالب تزریق پلاستیک یکی از اصلی ترین روش های تولید قطعات پلاستیکی می باشد. در این روش تولیدی مواد پلاستیک به داخل محفظه قالب که از قبل طراحی گردیده است تزریق می شود. این مواد در هنگام سرد شدن شکل قالب را به خود می گیرند که در نهایت به صورت محصول نهایی مورد نظر از قالب تزریق پلاستیک خارج می شوند.

اولین مرحله در ساخت قالب های تزریق پلاستیک، بخش طراحی قالب است.

آموزش طراحی قالب تزریق پلاستیک

در جهت آموزش طراحی قالب تزریق پلاستیک موارد کلی مرتبط با آشنایی و طراحی و ساخت انواع قالب تزریق پلاستیک در زیر تشریح می گردد.

- تاریخچه قالب تزریق پلاستیک

- مزایای استفاده از روش تزریق پلاستیک

- معایب استفاده از روش تزریق پلاستیک

- سرفصل های اصلی در آموزش طراحی قالب تزریق پلاستیک

- دسته بندی پلیمرها و لیست اغلب پلاستیک ها در فرآیند تولید

- اصول فرآیند تزریق

- انواع ماشین ها و دستگاه های تزریق پلاستیک

- آشنایی با اجزای قالب و ساختمان عمومی قالب های تزریق پلاستیک

- جنس قالب

تاریخچه قالب تزریق پلاستیک

اولین ابداع کننده: جان وسلی هایِت

محصول تولیدی: توپهای بیلیارد

فرآیند تولیدی: تزریق سلولوئید

سال ساخت: ۱۸۶۸ میلادی

سال ساخت اولین دستگاه تزریق پلاستیک: ۱۸۷۲ میلادی

نوع دستگاه: پیستونی

اولین محصولات تولیدی با دستگاه های تزریق پلاستیک: انواع دکمه، شانه های پلاستیکی و فرم دهنده های یقه پیراهن

سال ساخت اولین دستگاه تزریق پلاستیک مارپیچی: ۱۹۴۰ میلادی

سازنده اولین دستگاه تزریق پلاستیک مارپیچی: جیمز هِندری

مزایای استفاده از روش تزریق پلاستیک

تولید قطعات پلاستیکی به روش تزریقی دارای مزایای بیشماری از جمله موارد زیر می باشد:

- کاهش هزینه ها در تیراژ تولید بالا

- ساخت قطعات پیچیده پلاستیکی

- امکان ساخت قطعات مونتاژی در قطعه پلاستیکی

- استفاده از چند ماده پلاستیکی در یک قطعه تولیدی

- قابلیت استفاده از ضایعات پلاستیکی

- عدم نیاز به تکمیل کاری قطعات تولیدی

- قابلیت اتوماسیون کردن کامل فرآیند تولید

- امکان استفاده از نصب برچسب بر روی قطعه در زمان تولید محصول

- امکان تولید اکثر قطعات پلاستیکی در مدل ها، سایزها و کاربرد های متفاوت

معایب استفاده از روش تزریق پلاستیک

تولید قطعات پلاستیکی به روش تزریقی دارای معایبی از جمله موارد زیر می باشد:

- بالا رفتن هزینه های سربار در صورت نیاز به تولید قطعات با تیراژ پایین

- نیاز به سرمایه گذاری بالا به علت بالا بودن هزینه دستگاه های تزریق پلاستیک

- بالابودن رقابت در این حوزه صنعت

- پیچیده بودن طراحی و ساخت قالب های تزریقی

سرفصل های اصلی در آموزش طراحی قالب تزریق پلاستیک

سرفصل های اصلی در خصوص آموزش طراحی قالب تزریق پلاستیک جهت آشنایی با اصول طراحی و ساخت انواع قالب شامل موارد زیر می باشد:

- آشنایی با مواد پلاستیکی و انواع پلاستیک ها مورد استفاده در این صنعت و شناخت پلیمرها

- اصول فرآیند تزریق و آشنایی با انواع ماشین ها و دستگاه های تزریق پلاستیک

- آشنایی با اجزای قالب و به طور کلی قطعات و ساختمان عمومی قالب های تزریق پلاستیک

- آشنایی با تلرانسها و انطباقات و اصول طراحی در صنعت قالب سازی تزریق پلاستیک

- انواع اینسرت گذاری، روش های اینسرت گذاری، آشنایی با معایب و مزایای روش های مختلف اینسرت گذاری

- آشنایی با انواع پران و به طور کلی انواع سیستم و روش های بیرون اندازی در قالب تزریق پلاستیک

- آشنایی با انواع سیستم تغذیه، راهگاه و انواع گیت و اصول محاسبات مربوطه طراحی سیستم تغذیه قالب

- سیستم خنک کاری و تاثیر سیستم های خنک کاری به عنوان مهمترین پارامتر جهت بهینه سازی طراحی در قالب های تزریق پلاستیک

- آشنایی با مکانیزم کشویی و محاسبات مربوطه هسته Side-Action

- آشنایی با انواع سطح جدایش و خط جدایش و یا خط تماس دو نیمه قالب

- آشنایی با انواع استانداردهای قالبهای تزریق پلاستیک

- آشنایی با طراحی محصول برای قطعات پلاستیکی

دسته بندی پلیمرها

- گرمانرم ها یا تروموپلاستیک ها

- گرما سخت ها یا ترموست ها

- الاستومرها

لیست اغلب پلاستیک ها در فرآیند تولید

اغلب دسته بندی مواد پلاستیکی شامل موارد زیر می باشد:

- پلی پروپیلن Polypropylene با اصطلاح PP

- پلی کربنات Polycarbonate با اصطلاح PC

- اکریلونیتریل بوتادین استارینAcrylonitrile-Butadiene-Styrene با اصطلاح ABS

- پلی آمید Polyamide با اصطلاح N6 (Nylon 6)

- پلی اتیلن Poly-ethylene با اصطلاح PE

- پلی اتیلن با دانسیته بالا Poly Ethylene High Densityبا اصطلاح HDPE

- پلی اتیلن با دانسیته پایین Poly Ethylene Low Densityبا اصطلاح LDPE

- پلی استارین Polystyrene با اصطلاح PS

- پلی اتیلن ترفتالات Poly-ethylene terephthalate با اصطلاح PETE

- پلی وینل کلراید Polyvinyl Chloride با اصطلاح V

- نایلن ها با علامت اختصاری PA

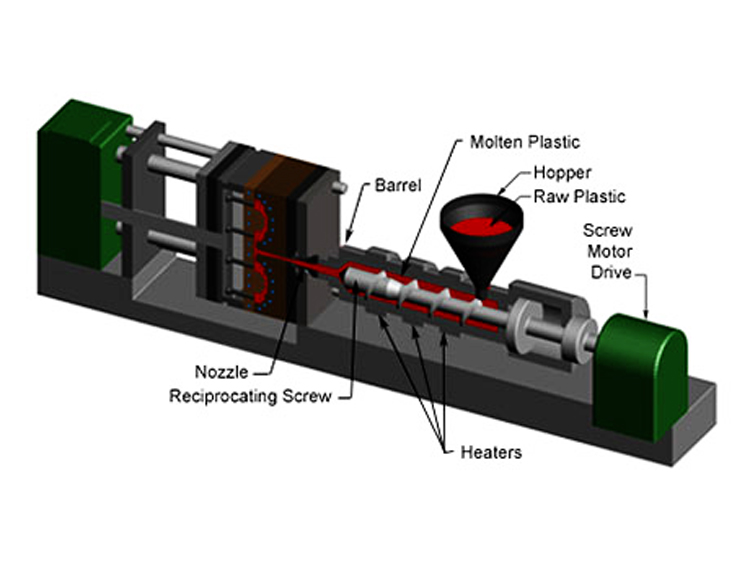

اصول فرآیند تزریق و آشنایی با انواع ماشین ها و دستگاه های تزریق پلاستیک

در فرآیند تزریق پلاستیک، مواد پلاستیک به داخل محفظه قالب که از قبل طراحی گردیده است تزریق می شود. این مواد در هنگام سرد شدن شکل قالب را به خود می گیرند که در نهایت به صورت محصول نهایی مورد نظر از قالب تزریق پلاستیک خارج می شوند.

- جایگذاری گرانول های پلیمر خشک شده در قیف دستگاه تزریق پلاستیک

- انتقال گرانول ها به سمت پیچ انتقال

- حرارت دیدن و ذوب شدن مواد پلاستیکی

- انتقال مواد ذوب شده با فشار بالا به سمت قالب تزریق

- قرارگیری مواد در تمام قالب و پر کردن تماه فضاهای داخلی

- قطع عملیات تزریق مواد به درون قالب

- پایین آمدن دمای ترموپلاست ها و شکل گیری قالب

- باز شدن قالب و بیرون راندن محصول ساخته شده توسط پین ها و پران قالب تزریق از درون قالب

- بسته شدن قالب تزریق پلاستیک

- شروع مجدد عملیات تزریق از ابتدا

در اغلب موارد قطعات ساخته شده در بوسیله قالب تزریق پلاستیک، به صورت قطعه نهایی و قابل مصرف می باشند و نیاز به انجام عملیات پولیش و پرداخت و دیگر عملیات تکمیلی نمی باشد.

انواع ماشین ها و دستگاه های تزریق پلاستیک

کلیه دستگاه های تزریق پلاستیک از منظر موارد زیر دسته بندی می گردند:

- افقی

- عمودی

- ماردونی یا پیچی

- پیستونی

- بازویی

- جکی

که شامل مدل های مختلف می باشند، شامل:

- دستگاه تزریق پلاستیک سری BS

- دستگاه تزریق پلاستیک سری BT

- دستگاه تزریق پلاستیک سری BU

- دستگاه تزریق پلاستیک سری BM

- دستگاه تزریق پلاستیک سری BH

- دستگاه تزریق پلاستیک سری BE

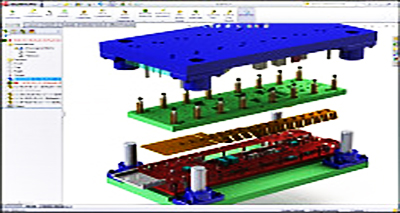

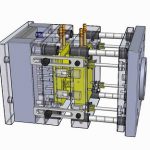

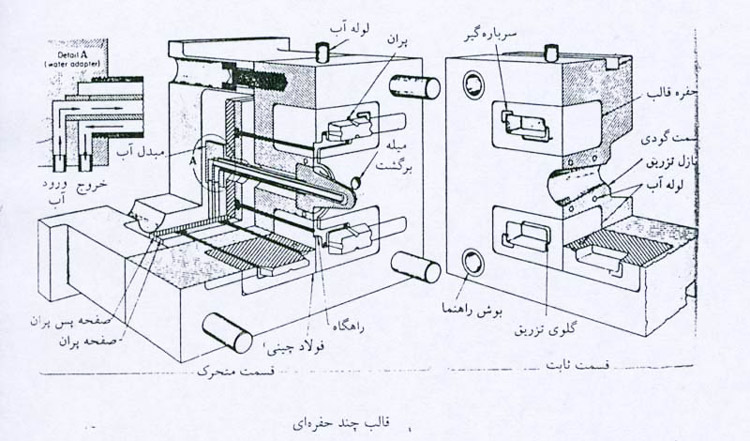

آشنایی با اجزای قالب و به طور کلی قطعات و ساختمان عمومی قالب های تزریق پلاستیک

قالب های تزریق پلاستیک دارای دو نیمه اصلی می باشند:

- نیمه تزریق

- نیمه پران

خط تماس دو نیمه قالب را مرز قطعه گیری گویند.

هر قالب دارای دو مولفه اصلی می باشد:

- هسته و یا به اصطلاح ماهیچه ی قالب

- حفره یا به اصطلاح کویته ی قالب

در زمان بسته شدن قالب، فضای خالی بین ماهیچه و کویته، محل شکل گیری قطعه و محصول اصلی تولیدی ما می باشد.

مواد مذاب در این قسمت قرار گرفته و پس از خنک شده شکل اصلی قطعه را به خود می گیرند.

در قالب های چند کویته، در هنگام بسته شدن قالب و تزریق مواد مذاب، چند محصول همزمان تولید می گردد.

انواع راهگاه های قالب تزریق پلاستیک:

- قالب تزریق پلاستیک با راهگاه گرم

- قالب تزریق پلاستیک با راهگاه سرد

پران در قالب تزریق پلاستیک

پس از باز شدن قالب محصول تولیدی باید بوسیله سیستم پران به بیرون از قالب انتقال داده شود.

مدل های مختلف پران در سیستم شامل موارد زیر می باشد:

- پین پران

- بوش پران

- پران تسمه ای

- پران تیغه ای

- پران هوایی

- پران با صفحه بیرون انداز

جنس قالب

پس از طراحی قالب تزریقی اولین گزینه جهت ساخت قالب انتخاب فولاد مناسب و تعیین جنس قالب جهت کاربرد مورد نظر می باشد.

اغلب فولاد ها جهت ساخت قالب شامل موارد زیر می باشند:

- P20

- ۱٫۲۰۸۳

- ۱٫۲۷۳۸

- ۱٫۲۳۱۱

- ۱٫۲۳۱۲

- ۱٫۲۰۸۰

جهت سفارش طراحی و ساخت انواع قالب تزریق پلاستیک می توانید با ما در ارتباط باشید.